为什么需要转型升级?

WHY TRANSFORMATION AND UPGRADING

行业发展喜忧参半,大部分企业生产形势较好,生产销售订货都稳中有升,但对未来前景还是比较担忧,这里有两个原因,市场需求拉动力较弱,没有强劲的势头,比较平缓。企业自身也都在埋头做好自己的事,专注自身订单和生产,分不出精力关注大市场的需求变化。部分呈现明显优势企业也是对市场信息不足,不轻易加大投资人。小企业还在在维持老客户,寻找新的机遇,开拓新市场还需行业帮助引导。对于劣势的企业,他们也在寻找退出的时机。

近十年来,随着科学技术的迅速发展和制造环境的变化,尤其是以计算机和信息技术为代表的高技术的广泛应用,为当代制造业的革命提供了众多的手段,正在使制造业的生产技术、生产方式、生产规模发生重大转变,高技术与传统制造技术相结合而形成的先进制造技术也引起了各国的高度重视。

转型升级需求分析

UPGRADE DEMAND ANALYSIS

① 缺少产能评估⼯具,影响接单与交付

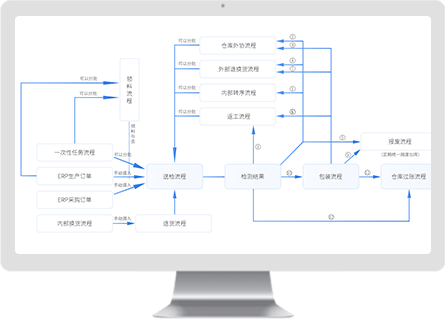

装备制造企业⼤多缺少专业产能评估⼯具,只通过⼈⼯经验和⼀些辅助系统进⾏中长期计划预估(按关键⼯序⼯艺)。⽣产部制定的各车间执⾏计划以考核⽬的为主,执⾏参考性不强。缺乏基准BOM与基准项⽬节点周期,导致装备制造业在市场阶段和项⽬初期⽆法进⾏模拟排产;项⽬的长期计划往往以交付时间为基础,借助如:Project等软件进⾏任务分解。但因项⽬本⾝时间跨度长,执⾏过程中变动因素多(如:⼯序调整、BOM调整、执⾏意外等情况),导致计划调整⼯作量较⼤;在明确交货时间的情况下,将计划进⾏拆解,可以推出产能负荷与开⼯时间。但存在部分产品⼯序期量与实际情况不符等问题。同时拆解后计划⽣产的时间并未考虑产能,误差较⼤。⼀旦出现问题,各家都有不同的看法,意见难以统⼀,这导致了产能超出负荷或者产能浪费。

② 长期计划参考性及指导性较弱 装备制造⽣产特点存在⼀个项⽬或交付物⽣产周期长达1-3年甚⾄更长,因此系统必须⽀持长达数年的计划运算。但装备制造业的长期⽣产计划指导意义不⼤。各车间约束条件,例如⼈⼯、设备、⼯位等不⼀致,⽽对于瓶颈的判断仅凭⼈为经验进⾏,没有客观、准确的数据作为⽀撑;在⽆数据⽀撑的情况下,⼀旦发⽣插单、⼯序临时委外、⼯艺参数变更等情况,多个订单相互影响,瓶颈可能产⽣漂移。⼈⼒难以对变化后的结果做出快速准确的判断,实际还是以车间⾃⾏判断,计划部门协调为主。

③ 期量数据误差⼤

装备制造业项⽬设计部套、零件多,加⼯过程复杂,且涉及供应商分包(外协),且物料代码的复⽤性低,受制于项⽬交付时间短、中间变更多,造成装备制造业很难收集和整理出⼀套标准通⽤化的期量数据。期量数据的不准确,导致产能⽆法做到准确有效的评估,进⽽导致⽣产计划也不准确,依旧凭借⼈为经验判断。这样⼀来,难以准确判断瓶颈资源,⽆法对瓶颈资源进⾏适当的处理,产能浪费或产能不⾜的情况频繁发⽣。

④ 各⼯序间未考虑缓冲时间 装备制造业⽬前的期量数据只考虑⼯序⽣产的时间,但是并没有考虑⼯序的准备时间、转运时间、等待时间等因素,导致⽣产时间评估与实际完⼯差异⼤。如:缓冲时间受到设备、场地约束。下料车间需要⽤到某块钢板,使⽤时需要翻料,但吊机⾸先要满⾜当前⽣产任务,延后时长并不能确定。同时在任务过程中设备可能出现损坏需维修,或者场地被占⽤等情况,难以给出标准时长。

-

联系我们

-

电话咨询请选择客服进行咨询

-

TOP